|

|

|

|

|

|

|

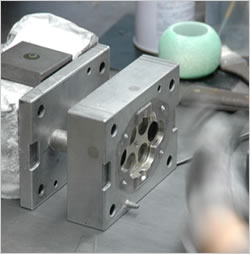

最後には溶けて無くなってしまうワックスを金型の中に決められた温度・圧力などで圧入した後、金型をバラしてワックス模型を取り出す作業です。

簡単そうですがワックス模型より綺麗な表面の鋳物はできません。

製品の元となるワックス模型の出来上がりに細心の注意を払っています。

|

|

|

|

|

|

|

ワックス模型を別に成形された“堰”や“湯道”などの模型と、加熱したコテなどを使って決められた場所に正確に接着し、組立てていきます。これをツリーと呼んでいます。

| ※ 堰 |

(せ き) |

: ワックス模型と湯道の接合部 |

| ※ 湯道 |

(ゆみち) |

: 溶けた金属の通り道 |

間違いのない様に緊張感を持って仕事をしています。

|

|

|

|

|

|

|

ワックスツリーに耐火物を付着させ、鋳型を作る作業です。均一な厚みの鋳型を作るために製品の形状を正確に把握し、十分な乾燥と付着を繰り返します。均一で丈夫な鋳型を作るために繰り返し1層毎の仕事を大事にしています。

コーティングが完了したら高温・高圧条件のもとで、鋳型の内部にあるワックスを溶け出させて、ワックスツリーと全く同じ空洞を持つ鋳型が完成します。

ロストワックスです!!

その名の通りワックスが失われました

|

|

|

|

|

|

|

大気溶解・鋳造、真空溶解・鋳造や減圧鋳造など溶解・鋳造方法は数種類ありますが、基本は溶かした金属を高温の鋳型に流し込む事です。

鋳造作業の良し悪しで製品の品質が決まる大事な工程です。

暑さにも負けずチームワークを大切に仕事をしています。

|

|

|

|

|

|

|

製品を成形した耐火物を取り除きます。

高圧水を直接ふきつけたり、特殊な溶液で耐火物を崩壊させる化学的処理の後、製品と湯道を切り離します。

切り離す箇所の順番を考えながら仕事をしないと、最後は人力で切るはめになります。

|

|

|

|

|

|

|

素材の持つ強さを引き出すために熱処理をします。

鉄系、アルミニウム合金などの非鉄系から超合金まで。真空熱処理も任せてください。

限られた設備と時間の中で効率よく処理することを常に考えて作業をしています。

|

|

|

|

|

|

|

ここで、寸法精度を仕上げます。

表面は、サンドブラストやショットブラストで処理します。

僕達の仕事で、ロストワックス製法による高い寸法精度と高品質な鋳物が実現します。

|

|

この後、検査工程(X線検査・探傷検査・寸法検査etc)を経て高品質な日本プレシジョンキャスチング社精密鋳物品が完成します。

将来を担う若い仲間達が技能を高め合い、一丸となって『

ものづくり 』にこだわっていきます。

|

|

|